Mechanika i projektowanie maszyn to dziedziny, które są ze sobą ściśle powiązane. Zrozumienie podstawowych zasad mechaniki jest kluczowe dla każdego inżyniera zajmującego się projektowaniem maszyn. Mechanika klasyczna, która obejmuje dynamikę i statykę, dostarcza narzędzi do analizy ruchu oraz sił działających na obiekty. W kontekście projektowania maszyn, istotne jest zrozumienie, jak różne materiały reagują na obciążenia oraz jakie są ich właściwości mechaniczne. Wiedza ta pozwala na tworzenie konstrukcji, które są nie tylko funkcjonalne, ale także trwałe i bezpieczne. Oprócz tego, inżynierowie muszą brać pod uwagę takie czynniki jak tarcie, zużycie materiałów oraz wpływ temperatury na właściwości mechaniczne. Współczesne techniki analizy, takie jak symulacje komputerowe, umożliwiają testowanie różnych scenariuszy bez konieczności budowania fizycznych prototypów. Dzięki temu proces projektowania staje się bardziej efektywny i oszczędny.

Jakie narzędzia są używane w mechanice i projektowaniu maszyn

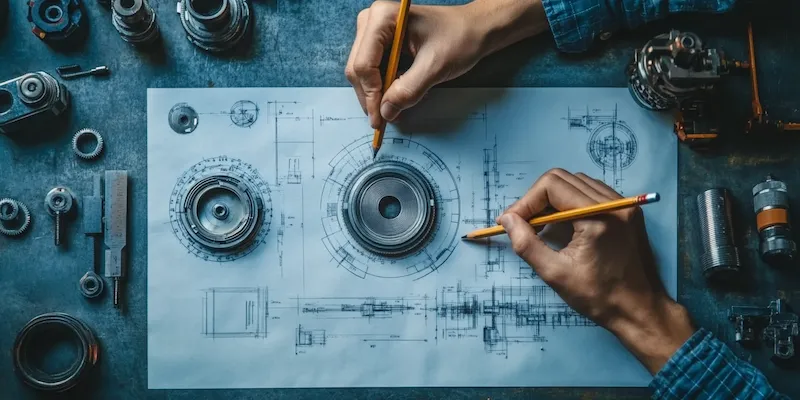

W dziedzinie mechaniki i projektowania maszyn istnieje wiele narzędzi, które wspierają inżynierów w ich pracy. Programy CAD (Computer-Aided Design) są jednymi z najważniejszych narzędzi wykorzystywanych do tworzenia szczegółowych rysunków technicznych oraz modeli 3D. Dzięki nim inżynierowie mogą wizualizować swoje projekty oraz przeprowadzać analizy wytrzymałościowe. Oprócz CAD, często stosuje się oprogramowanie do symulacji, takie jak ANSYS czy SolidWorks Simulation, które pozwala na analizę zachowania materiałów pod różnymi obciążeniami. Narzędzia te umożliwiają przewidywanie potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Warto również wspomnieć o programach do zarządzania projektami, które pomagają w organizacji pracy zespołu oraz monitorowaniu postępów. Współczesne technologie, takie jak druk 3D, również odgrywają coraz większą rolę w prototypowaniu i produkcji części maszyn. Umożliwiają one szybkie wytwarzanie komponentów o skomplikowanych kształtach, co znacznie przyspiesza proces rozwoju nowych produktów.

Jakie są kluczowe etapy procesu projektowania maszyn

Proces projektowania maszyn składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego produktu. Pierwszym krokiem jest identyfikacja potrzeb klienta oraz określenie wymagań dotyczących maszyny. Na tym etapie inżynierowie zbierają informacje o oczekiwaniach użytkowników oraz specyfice zastosowania maszyny. Następnie przystępują do fazy koncepcyjnej, gdzie generują różne pomysły na rozwiązania techniczne. W tym etapie ważne jest wykorzystanie kreatywności oraz wiedzy z zakresu mechaniki i materiałoznawstwa. Kolejnym krokiem jest stworzenie szczegółowego projektu technicznego, który obejmuje rysunki oraz specyfikacje materiałowe. Po zatwierdzeniu projektu następuje faza prototypowania, gdzie budowane są pierwsze modele maszyny w celu przetestowania ich funkcjonalności oraz wydajności. Testy te pozwalają na identyfikację ewentualnych problemów i wprowadzenie niezbędnych poprawek przed rozpoczęciem produkcji seryjnej. Ostatnim etapem jest wdrożenie maszyny do produkcji oraz jej uruchomienie w warunkach rzeczywistych.

Jakie wyzwania stoją przed inżynierami w mechanice i projektowaniu maszyn

Inżynierowie zajmujący się mechaniką i projektowaniem maszyn napotykają wiele wyzwań w swojej codziennej pracy. Jednym z głównych problemów jest konieczność dostosowywania się do szybko zmieniających się technologii oraz trendów rynkowych. Wraz z rozwojem nowych materiałów oraz metod produkcji pojawiają się nowe możliwości, ale także wymagania dotyczące wydajności i efektywności energetycznej maszyn. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz umieć je zastosować w praktyce. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników oraz niezawodności maszyn w trudnych warunkach pracy. Wymaga to nie tylko znajomości norm branżowych, ale także umiejętności przewidywania potencjalnych zagrożeń związanych z eksploatacją urządzeń. Dodatkowo inżynierowie muszą radzić sobie z ograniczeniami budżetowymi oraz czasowymi, co często prowadzi do konieczności podejmowania trudnych decyzji dotyczących kompromisów między jakością a kosztami produkcji.

Jakie są najnowsze trendy w mechanice i projektowaniu maszyn

W dzisiejszych czasach mechanika i projektowanie maszyn przeżywają dynamiczny rozwój, a nowe trendy mają znaczący wpływ na sposób, w jaki inżynierowie podchodzą do swoich projektów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotyki do linii produkcyjnych umożliwia wykonywanie skomplikowanych zadań z większą precyzją i szybkością niż kiedykolwiek wcześniej. Kolejnym istotnym kierunkiem rozwoju jest zastosowanie sztucznej inteligencji oraz uczenia maszynowego w procesach projektowania i optymalizacji maszyn. Dzięki tym technologiom inżynierowie mogą analizować ogromne ilości danych, co pozwala na podejmowanie lepszych decyzji projektowych oraz przewidywanie awarii. Zrównoważony rozwój staje się również kluczowym elementem w projektowaniu maszyn, co prowadzi do poszukiwania bardziej ekologicznych materiałów oraz efektywniejszych procesów produkcyjnych. W kontekście zmieniających się regulacji dotyczących ochrony środowiska, inżynierowie muszą dostosowywać swoje projekty do wymogów zrównoważonego rozwoju.

Jakie umiejętności są niezbędne dla inżynierów mechaników

Inżynierowie mechanicy muszą posiadać szereg umiejętności, które są kluczowe dla ich sukcesu w dziedzinie mechaniki i projektowania maszyn. Przede wszystkim, solidna wiedza z zakresu matematyki i fizyki jest niezbędna do analizy problemów inżynieryjnych oraz opracowywania skutecznych rozwiązań. Umiejętność korzystania z programów CAD oraz symulacyjnych jest równie ważna, ponieważ pozwala na tworzenie precyzyjnych modeli oraz przeprowadzanie analiz wytrzymałościowych. Inżynierowie powinni także znać zasady materiałoznawstwa, aby móc dobierać odpowiednie materiały do konkretnych zastosowań. Komunikacja interpersonalna jest kolejną istotną umiejętnością, ponieważ inżynierowie często pracują w zespołach wielodyscyplinarnych i muszą być w stanie efektywnie współpracować z innymi specjalistami. Ponadto umiejętność zarządzania projektami oraz organizacji pracy jest kluczowa w kontekście dotrzymywania terminów i budżetów. Wreszcie, elastyczność i otwartość na naukę nowych technologii są niezbędne w obliczu dynamicznych zmian zachodzących w branży.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn

Tradycyjne podejście do projektowania maszyn opierało się głównie na doświadczeniu inżynierów oraz ręcznym tworzeniu rysunków technicznych. Proces ten był czasochłonny i często wiązał się z dużą ilością prób i błędów. W przeciwieństwie do tego nowoczesne podejście korzysta z zaawansowanych narzędzi komputerowych oraz symulacji, co pozwala na szybsze i bardziej precyzyjne opracowywanie projektów. Dzięki programom CAD inżynierowie mogą tworzyć modele 3D, które umożliwiają wizualizację konstrukcji jeszcze przed rozpoczęciem produkcji. Nowoczesne metody projektowania uwzględniają także analizę danych oraz sztuczną inteligencję, co pozwala na optymalizację procesów produkcyjnych oraz przewidywanie potencjalnych problemów. Kolejną różnicą jest podejście do prototypowania – tradycyjne metody często wymagały budowy fizycznych modeli, podczas gdy nowoczesne technologie, takie jak druk 3D, umożliwiają szybkie tworzenie prototypów bez konieczności angażowania dużych zasobów. Współczesne podejście kładzie również większy nacisk na zrównoważony rozwój oraz efektywność energetyczną, co staje się coraz bardziej istotne w kontekście globalnych wyzwań ekologicznych.

Jakie są najczęstsze błędy popełniane w projektowaniu maszyn

Podczas procesu projektowania maszyn inżynierowie mogą napotkać wiele pułapek i popełniać błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta lub specyfiki zastosowania maszyny. Niezrozumienie tych aspektów może prowadzić do stworzenia produktu, który nie spełnia oczekiwań użytkowników lub nie działa efektywnie w zamierzonych warunkach. Innym powszechnym problemem jest niewłaściwy dobór materiałów – inżynierowie często wybierają materiały bez dokładnej analizy ich właściwości mechanicznych czy odporności na czynniki środowiskowe. To może skutkować awariami lub skróceniem żywotności maszyny. Dodatkowo błędy w obliczeniach lub modelowaniu mogą prowadzić do poważnych problemów konstrukcyjnych, które ujawniają się dopiero podczas testowania prototypu. Często zdarza się również pomijanie etapów testowania i walidacji projektu przed wdrożeniem go do produkcji seryjnej, co może prowadzić do kosztownych poprawek po uruchomieniu maszyny.

Jakie są przyszłościowe kierunki rozwoju mechaniki i projektowania maszyn

Przyszłość mechaniki i projektowania maszyn zapowiada się niezwykle interesująco dzięki postępom technologicznym oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. Robotyzacja linii produkcyjnych stanie się standardem, a maszyny będą coraz bardziej autonomiczne dzięki zastosowaniu sztucznej inteligencji i uczenia maszynowego. Kolejnym istotnym trendem będzie integracja systemów mechatronicznych, które łączą mechanikę z elektroniką oraz informatyką, co pozwoli na tworzenie bardziej zaawansowanych rozwiązań technologicznych. Zrównoważony rozwój stanie się priorytetem dla inżynierów zajmujących się projektowaniem maszyn – poszukiwanie ekologicznych materiałów oraz efektywnych procesów produkcyjnych będzie kluczowe w obliczu globalnych wyzwań związanych ze zmianami klimatycznymi. Rozwój technologii Internetu Rzeczy (IoT) umożliwi monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych, co przyczyni się do optymalizacji procesów eksploatacyjnych.