Projektowanie maszyn procesowych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest analiza wymagań klienta oraz specyfikacji technicznych, które określają, jakie funkcje ma spełniać maszyna. Właściwe zrozumienie potrzeb użytkownika pozwala na stworzenie projektu, który będzie nie tylko funkcjonalny, ale także efektywny. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne szkice oraz modele 3D. W tej fazie ważne jest uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa użytkowania. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz symulacje działania maszyny. Na tym etapie inżynierowie muszą również zadbać o to, aby projekt był zgodny z obowiązującymi normami i przepisami prawnymi. Po zakończeniu etapu projektowania następuje produkcja prototypu, który jest testowany pod kątem wydajności i niezawodności.

Jakie technologie są wykorzystywane w projektowaniu maszyn procesowych

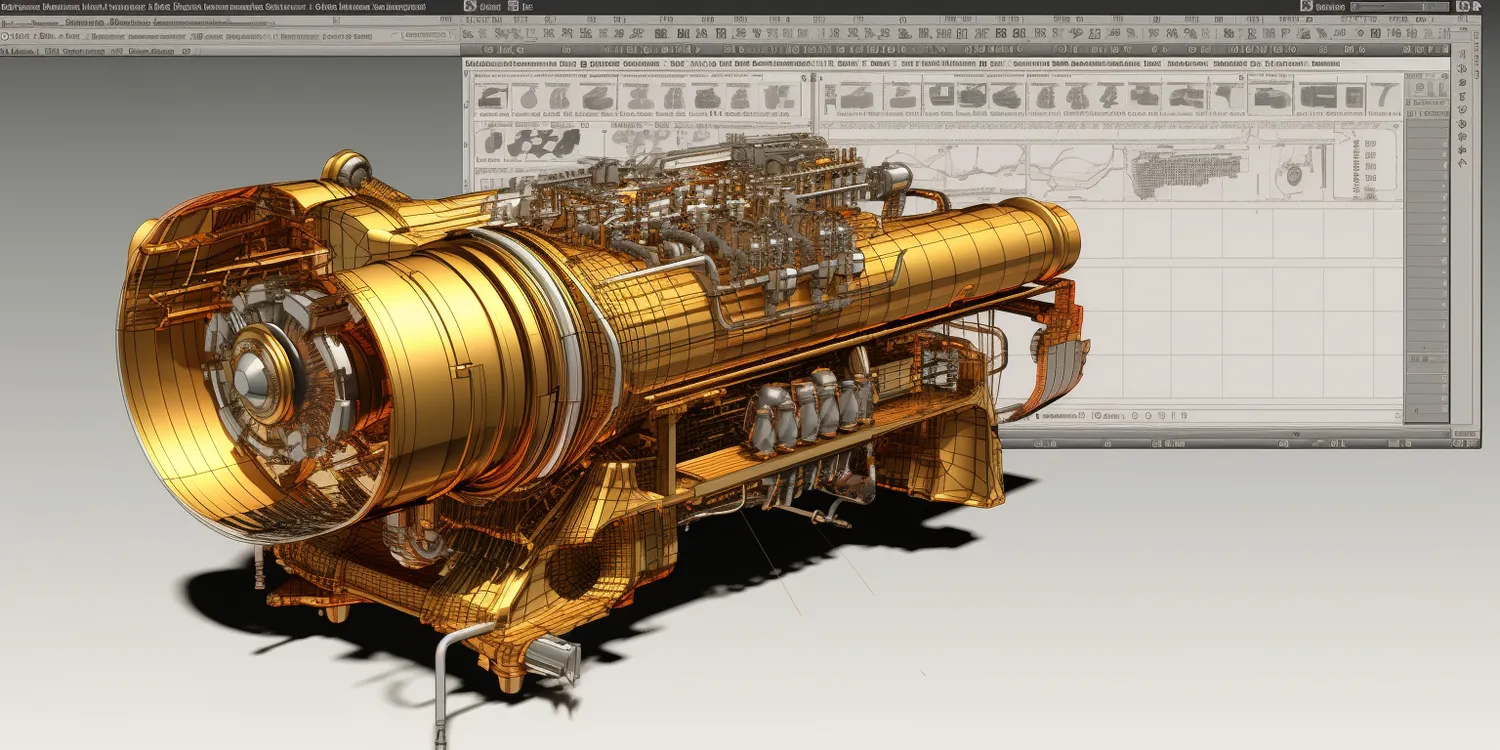

W dzisiejszych czasach projektowanie maszyn procesowych korzysta z wielu nowoczesnych technologii, które znacznie ułatwiają i przyspieszają cały proces. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala na wizualizację projektu jeszcze przed jego realizacją. Dzięki programom CAD inżynierowie mogą tworzyć szczegółowe modele, które umożliwiają analizę różnych scenariuszy działania maszyny. Kolejną istotną technologią jest symulacja komputerowa, która pozwala na przeprowadzenie testów bez konieczności budowy fizycznego prototypu. Dzięki symulacjom można ocenić wydajność maszyny oraz zidentyfikować potencjalne problemy już na etapie projektowania. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w produkcji prototypów. Umożliwia ona szybkie wytwarzanie części i komponentów, co znacząco skraca czas potrzebny na realizację projektu.

Jakie są najczęstsze wyzwania w projektowaniu maszyn procesowych

Projektowanie maszyn procesowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z najczęstszych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz technologii. Klienci często mają specyficzne oczekiwania dotyczące wydajności czy funkcjonalności maszyn, co może prowadzić do trudności w znalezieniu optymalnych rozwiązań. Innym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość. Wiele maszyn składa się z elementów pochodzących od różnych producentów, co może prowadzić do problemów z kompatybilnością. Dodatkowo inżynierowie muszą dbać o to, aby projekt był zgodny z obowiązującymi normami bezpieczeństwa oraz regulacjami prawnymi, co często wymaga dodatkowych analiz i testów.

Jakie umiejętności są niezbędne do projektowania maszyn procesowych

Aby skutecznie projektować maszyny procesowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwy dobór komponentów oraz zapewnienie ich trwałości i niezawodności. Umiejętność obsługi programów CAD oraz symulacyjnych jest również kluczowa dla skutecznego modelowania i analizy projektów. Ponadto inżynierowie powinni być zaznajomieni z nowinkami technologicznymi oraz trendami w branży, aby móc wdrażać innowacyjne rozwiązania w swoich projektach. Ważne są także umiejętności analityczne i problem-solvingowe, które pomagają w identyfikacji i rozwiązywaniu problemów pojawiających się podczas procesu projektowania. Oprócz umiejętności technicznych równie istotne są kompetencje interpersonalne, takie jak zdolność do pracy zespołowej oraz komunikacji z klientami i innymi interesariuszami projektu.

Jakie są najważniejsze narzędzia w projektowaniu maszyn procesowych

W projektowaniu maszyn procesowych kluczowe znaczenie mają odpowiednie narzędzia, które wspierają inżynierów na każdym etapie pracy. Jednym z podstawowych narzędzi są programy CAD, które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz przeprowadzać analizy wytrzymałościowe i dynamiczne. Wiele z tych programów oferuje także funkcje symulacji, które pozwalają na testowanie działania maszyny w różnych warunkach. Kolejnym istotnym narzędziem są systemy do zarządzania projektami, które pomagają w organizacji pracy zespołu oraz monitorowaniu postępów w realizacji projektu. Dzięki nim można łatwo śledzić terminy, przydzielać zadania oraz komunikować się z członkami zespołu. Warto również wspomnieć o narzędziach do analizy danych, które pozwalają na zbieranie i interpretację informacji dotyczących wydajności maszyn oraz ich użytkowania. Takie analizy mogą prowadzić do optymalizacji procesów produkcyjnych oraz zwiększenia efektywności działania maszyn.

Jakie są trendy w projektowaniu maszyn procesowych w 2023 roku

W 2023 roku projektowanie maszyn procesowych przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań klientów. Jednym z najważniejszych trendów jest automatyzacja, która staje się coraz bardziej powszechna w różnych branżach. Wykorzystanie robotów i systemów automatycznych pozwala na zwiększenie wydajności produkcji oraz redukcję błędów ludzkich. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego w procesie projektowania i optymalizacji maszyn. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz dostosowywanie parametrów pracy maszyny do zmieniających się warunków produkcji. Również zrównoważony rozwój staje się kluczowym aspektem w projektowaniu maszyn procesowych. Inżynierowie coraz częściej poszukują materiałów ekologicznych oraz rozwiązań energooszczędnych, co wpływa na zmniejszenie negatywnego wpływu na środowisko. Dodatkowo, integracja Internetu Rzeczy (IoT) w projektowaniu maszyn pozwala na zbieranie danych w czasie rzeczywistym, co umożliwia lepsze monitorowanie i zarządzanie procesami produkcyjnymi.

Jakie są różnice między projektowaniem maszyn a urządzeń procesowych

Projektowanie maszyn i urządzeń procesowych to dwa różne obszary inżynierii mechanicznej, które często są mylone ze względu na swoje podobieństwa. Kluczową różnicą jest to, że maszyny zazwyczaj wykonują określone zadania mechaniczne, takie jak cięcie, formowanie czy montaż, podczas gdy urządzenia procesowe koncentrują się na przetwarzaniu materiałów lub substancji chemicznych w celu uzyskania pożądanych produktów końcowych. Maszyny często wymagają bardziej skomplikowanego układu mechanicznego i elektrycznego, natomiast urządzenia procesowe skupiają się głównie na efektywności procesu chemicznego lub fizycznego. W przypadku projektowania maszyn istotne jest uwzględnienie aspektów takich jak dynamika ruchu czy wytrzymałość materiałów, podczas gdy w projektowaniu urządzeń procesowych kluczowe są parametry takie jak temperatura, ciśnienie czy przepływ substancji. Ponadto, maszyny często wymagają bardziej zaawansowanej automatyki i systemów sterowania, aby zapewnić precyzyjne działanie, podczas gdy urządzenia procesowe mogą być bardziej skoncentrowane na monitorowaniu i regulacji warunków procesu.

Jakie są przykłady zastosowań maszyn procesowych w różnych branżach

Maszyny procesowe znajdują szerokie zastosowanie w wielu branżach przemysłowych, co czyni je niezbędnymi elementami współczesnej produkcji. W przemyśle spożywczym maszyny te są wykorzystywane do przetwarzania surowców, takich jak mielenie ziaren czy pakowanie gotowych produktów. Na przykład linie produkcyjne do butelkowania napojów wykorzystują zaawansowane maszyny do napełniania butelek oraz etykietowania ich przed dystrybucją. W przemyśle chemicznym maszyny procesowe odgrywają kluczową rolę w reakcjach chemicznych oraz separacji substancji, co pozwala na produkcję różnorodnych chemikaliów i materiałów syntetycznych. Przykładem mogą być reaktory chemiczne czy kolumny destylacyjne stosowane do oczyszczania substancji. W branży motoryzacyjnej maszyny te są wykorzystywane do montażu komponentów pojazdów oraz obróbki metali, co przyczynia się do zwiększenia efektywności produkcji samochodów. Również w przemyśle farmaceutycznym maszyny procesowe są niezbędne do produkcji leków oraz ich pakowania, co wymaga precyzyjnych rozwiązań technologicznych ze względu na wysokie standardy jakości i bezpieczeństwa.

Jakie są przyszłe kierunki rozwoju technologii w projektowaniu maszyn procesowych

Przyszłość technologii w projektowaniu maszyn procesowych zapowiada się bardzo obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez zastosowanie robotyki i sztucznej inteligencji. Dzięki tym technologiom możliwe będzie osiągnięcie jeszcze wyższej wydajności oraz elastyczności produkcji, co pozwoli firmom lepiej dostosować się do zmieniających się potrzeb klientów. Również rozwój Internetu Rzeczy (IoT) wpłynie na sposób monitorowania i zarządzania maszynami procesowymi poprzez zbieranie danych w czasie rzeczywistym oraz analizę ich za pomocą zaawansowanych algorytmów analitycznych. To umożliwi szybsze podejmowanie decyzji dotyczących optymalizacji pracy maszyn oraz przewidywania awarii przed ich wystąpieniem. Kolejnym istotnym kierunkiem będzie rozwój technologii druku 3D, która może zrewolucjonizować sposób produkcji części zamiennych oraz prototypów maszyn procesowych. Dzięki tej technologii możliwe będzie szybkie tworzenie skomplikowanych kształtów przy minimalnych stratach materiału.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn procesowych

Podczas projektowania maszyn procesowych inżynierowie często napotykają szereg pułapek i błędów, które mogą prowadzić do problemów na późniejszych etapach realizacji projektu lub użytkowania maszyny. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta lub specyfikacji technicznych przed rozpoczęciem prac nad projektem. Brak dokładnego zrozumienia potrzeb użytkownika może prowadzić do stworzenia rozwiązania, które nie spełnia oczekiwań lub jest nieefektywne w działaniu. Innym powszechnym błędem jest zaniedbanie aspektów bezpieczeństwa podczas projektowania maszyny. Niezgodność z normami bezpieczeństwa może skutkować poważnymi konsekwencjami zarówno dla użytkowników, jak i dla producenta maszyny.