Projektowanie maszyn dla przemysłu to złożony proces, który wymaga starannego planowania oraz uwzględnienia wielu czynników. Pierwszym krokiem w tym procesie jest zdefiniowanie wymagań i celów projektu. To oznacza, że inżynierowie muszą dokładnie zrozumieć, jakie funkcje ma spełniać maszyna oraz jakie są oczekiwania użytkowników. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzy się wstępne szkice oraz modele 3D. W tej fazie ważne jest również przeprowadzenie analizy wykonalności, aby upewnić się, że projekt jest technicznie możliwy do zrealizowania. Kolejnym etapem jest szczegółowe projektowanie, które obejmuje dobór materiałów, komponentów oraz technologii produkcji. Warto również zwrócić uwagę na aspekty ergonomiczne i bezpieczeństwa, aby maszyna była nie tylko funkcjonalna, ale także bezpieczna w użytkowaniu. Po zakończeniu etapu projektowania następuje budowa prototypu, który jest testowany w warunkach rzeczywistych.

Jakie technologie są wykorzystywane w projektowaniu maszyn dla przemysłu

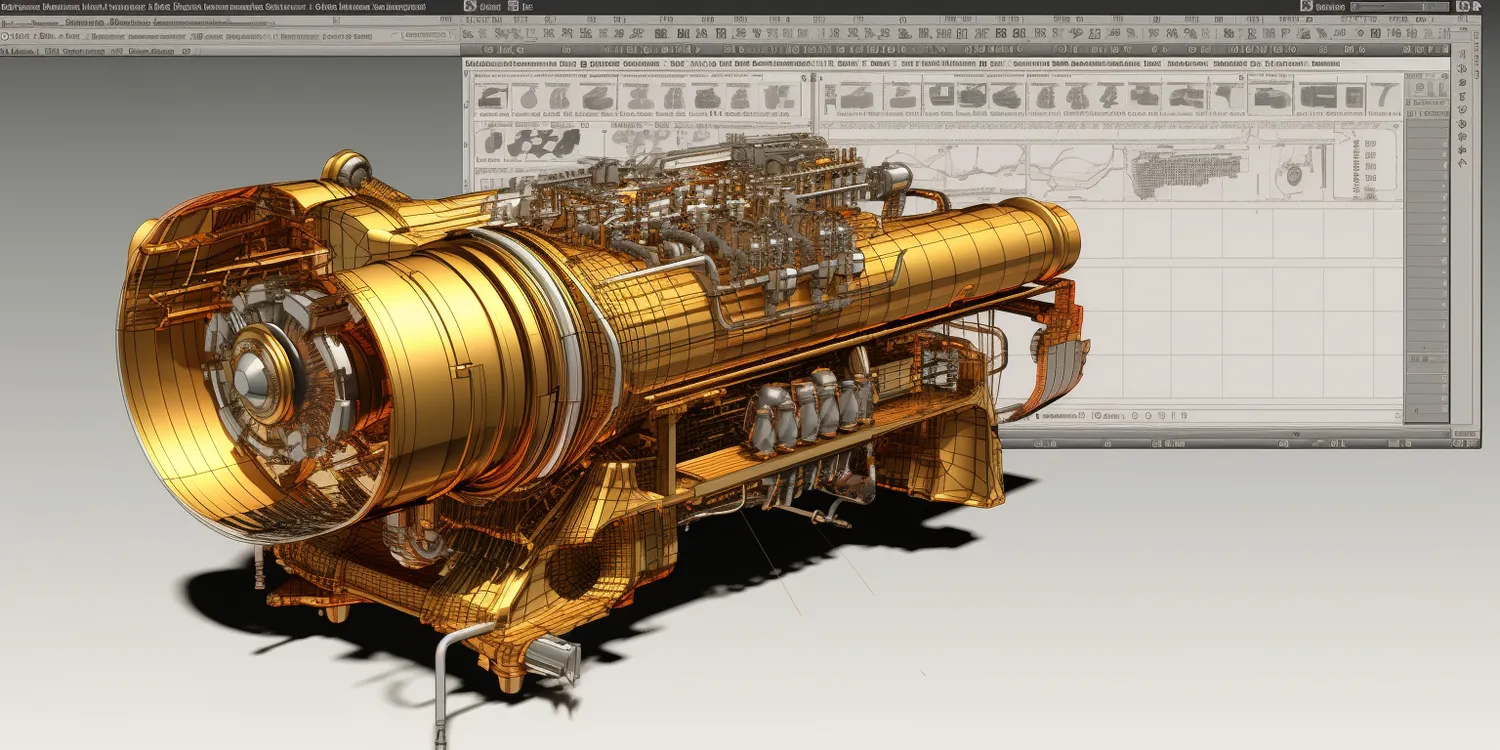

W dzisiejszych czasach projektowanie maszyn dla przemysłu korzysta z zaawansowanych technologii, które znacząco usprawniają cały proces. Jednym z kluczowych narzędzi są systemy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą szybko wprowadzać zmiany i analizować różne warianty konstrukcyjne. Kolejną istotną technologią jest symulacja komputerowa, która pozwala na przewidywanie zachowań maszyny w różnych warunkach pracy. Umożliwia to wykrycie potencjalnych problemów jeszcze przed rozpoczęciem produkcji prototypu. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który pozwala na szybkie prototypowanie oraz produkcję skomplikowanych elementów o nietypowych kształtach. Warto również wspomnieć o zastosowaniu sztucznej inteligencji i uczenia maszynowego w optymalizacji procesów projektowych oraz produkcyjnych.

Jakie są najważniejsze wyzwania w projektowaniu maszyn dla przemysłu

Projektowanie maszyn dla przemysłu wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby osiągnąć sukces. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz technologii. Klienci oczekują coraz bardziej zaawansowanych rozwiązań, co wymusza na projektantach ciągłe doskonalenie swoich umiejętności i wiedzy. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości i niezawodności maszyn, co często wiąże się z dużymi kosztami materiałów oraz skomplikowanymi procesami produkcyjnymi. Inżynierowie muszą również brać pod uwagę aspekty ekologiczne i zrównoważonego rozwoju, co staje się coraz ważniejsze w kontekście globalnych trendów proekologicznych. Dodatkowo, współpraca z różnymi specjalistami z różnych dziedzin, takich jak elektronika czy automatyka, może być utrudniona przez różnice w języku technicznym oraz podejściu do problemów.

Jakie umiejętności są niezbędne do projektowania maszyn dla przemysłu

Aby skutecznie zajmować się projektowaniem maszyn dla przemysłu, inżynierowie muszą dysponować szerokim zakresem umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektrotechniki oraz materiałoznawstwa. Umiejętność posługiwania się programami CAD oraz innymi narzędziami inżynieryjnymi jest kluczowa dla tworzenia precyzyjnych modeli i rysunków technicznych. Ponadto inżynierowie powinni znać zasady analizy i symulacji komputerowej, co pozwala na przewidywanie zachowań projektowanej maszyny w różnych warunkach pracy. Ważne są także umiejętności związane z zarządzaniem projektem, takie jak planowanie czasu i budżetu czy koordynacja działań zespołu. Współpraca z innymi specjalistami wymaga zdolności komunikacyjnych oraz umiejętności pracy w grupie. Dodatkowo kreatywność i zdolność do rozwiązywania problemów są niezwykle istotne w kontekście poszukiwania innowacyjnych rozwiązań oraz dostosowywania projektów do zmieniających się potrzeb rynku.

Jakie są najnowsze trendy w projektowaniu maszyn dla przemysłu

W ostatnich latach projektowanie maszyn dla przemysłu uległo znacznym zmianom, co jest wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która ma na celu zwiększenie efektywności i redukcję kosztów. Wprowadzenie robotów przemysłowych oraz systemów automatyki pozwala na osiągnięcie większej precyzji i szybkości w produkcji. Kolejnym istotnym trendem jest zastosowanie Internetu Rzeczy (IoT), który umożliwia zbieranie i analizowanie danych w czasie rzeczywistym. Dzięki temu inżynierowie mogą monitorować wydajność maszyn oraz przewidywać awarie, co pozwala na szybsze podejmowanie decyzji i optymalizację procesów. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju, co skłania projektantów do poszukiwania ekologicznych materiałów oraz energooszczędnych rozwiązań. W kontekście cyfryzacji, coraz częściej stosuje się symulacje komputerowe oraz modelowanie 3D, co pozwala na szybsze prototypowanie i testowanie nowych rozwiązań.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn dla przemysłu

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn dla przemysłu. Inżynierowie muszą przestrzegać odpowiednich norm i przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wypadków. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z eksploatacją maszyny. Na podstawie tej analizy można wprowadzić odpowiednie środki zabezpieczające, takie jak osłony, blokady czy systemy alarmowe. Ważne jest również zapewnienie ergonomii stanowiska pracy, co wpływa na komfort i bezpieczeństwo operatorów. Projektanci powinni uwzględniać aspekty związane z łatwością obsługi oraz dostępnością do elementów sterujących i konserwacyjnych. Dodatkowo, szkolenie pracowników w zakresie bezpiecznego użytkowania maszyn jest niezbędne dla minimalizacji ryzyka wypadków.

Jakie są różnice między projektowaniem maszyn dla różnych branż przemysłowych

Projektowanie maszyn dla przemysłu różni się w zależności od branży, w której mają być one stosowane. Każda dziedzina ma swoje specyficzne wymagania oraz normy, które muszą być spełnione przez projektantów. Na przykład w przemyśle spożywczym kluczowe znaczenie ma higiena oraz łatwość czyszczenia maszyn, co wpływa na wybór materiałów oraz konstrukcję urządzeń. Z kolei w branży motoryzacyjnej nacisk kładzie się na precyzję wykonania oraz niezawodność komponentów, co jest niezbędne dla zapewnienia bezpieczeństwa pojazdów. W przemyśle chemicznym istotne są właściwości materiałów odpornych na korozję oraz wysokie temperatury, a także systemy zabezpieczeń przed wyciekami substancji niebezpiecznych. W przypadku branży elektronicznej kluczowe znaczenie ma miniaturyzacja komponentów oraz integracja z nowoczesnymi technologiami, takimi jak IoT czy sztuczna inteligencja.

Jakie są metody testowania maszyn po ich zaprojektowaniu

Testowanie maszyn po ich zaprojektowaniu to kluczowy etap procesu inżynieryjnego, który pozwala na ocenę ich wydajności oraz bezpieczeństwa przed wdrożeniem do produkcji. Istnieje wiele metod testowania, które inżynierowie mogą zastosować w zależności od charakterystyki maszyny i jej przeznaczenia. Pierwszym krokiem jest zazwyczaj testowanie funkcjonalności, które polega na sprawdzeniu, czy maszyna działa zgodnie z założeniami projektowymi i spełnia określone wymagania. Kolejnym etapem są testy obciążeniowe, które mają na celu ocenę wydajności maszyny pod maksymalnym obciążeniem roboczym. Dzięki tym testom można zidentyfikować ewentualne problemy związane z wytrzymałością materiałów czy stabilnością konstrukcji. Ważnym elementem jest także testowanie bezpieczeństwa, które obejmuje analizę ryzyka oraz sprawdzenie działania systemów zabezpieczeń. Dodatkowo przeprowadza się testy ergonomiczne, które mają na celu ocenę komfortu pracy operatora oraz łatwości obsługi maszyny.

Jakie są perspektywy rozwoju kariery w dziedzinie projektowania maszyn dla przemysłu

Kariera w dziedzinie projektowania maszyn dla przemysłu oferuje wiele możliwości rozwoju zawodowego oraz awansu. W miarę jak technologia się rozwija, rośnie zapotrzebowanie na specjalistów posiadających umiejętności związane z nowoczesnymi narzędziami inżynieryjnymi oraz znajomością zaawansowanych technologii takich jak automatyka czy sztuczna inteligencja. Inżynierowie mogą rozwijać swoje kompetencje poprzez uczestnictwo w kursach i szkoleniach branżowych, co pozwala im na zdobycie nowych kwalifikacji i umiejętności praktycznych. Możliwości awansu obejmują przejście do ról kierowniczych lub menedżerskich, gdzie inżynierowie mogą zarządzać zespołami projektowymi lub prowadzić całe projekty od początku do końca. Dodatkowo istnieje możliwość specjalizacji w konkretnych dziedzinach takich jak automatyka przemysłowa czy robotyka, co może zwiększyć atrakcyjność kandydata na rynku pracy.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn dla przemysłu

Podczas projektowania maszyn dla przemysłu inżynierowie często popełniają błędy, które mogą prowadzić do problemów zarówno podczas produkcji, jak i eksploatacji urządzeń. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta oraz brak uwzględnienia specyfiki branży, co może skutkować stworzeniem maszyny nieodpowiadającej rzeczywistym potrzebom użytkowników. Innym powszechnym problemem jest niewłaściwy dobór materiałów lub komponentów, co może prowadzić do awarii lub skrócenia żywotności maszyny. Brak dokładnych obliczeń wytrzymałościowych lub pominięcie analizy ryzyka również może skutkować poważnymi konsekwencjami podczas eksploatacji urządzenia. Ponadto niedostateczne testowanie prototypu przed wdrożeniem do produkcji może prowadzić do wykrycia problemów dopiero po rozpoczęciu użytkowania maszyny przez klientów.